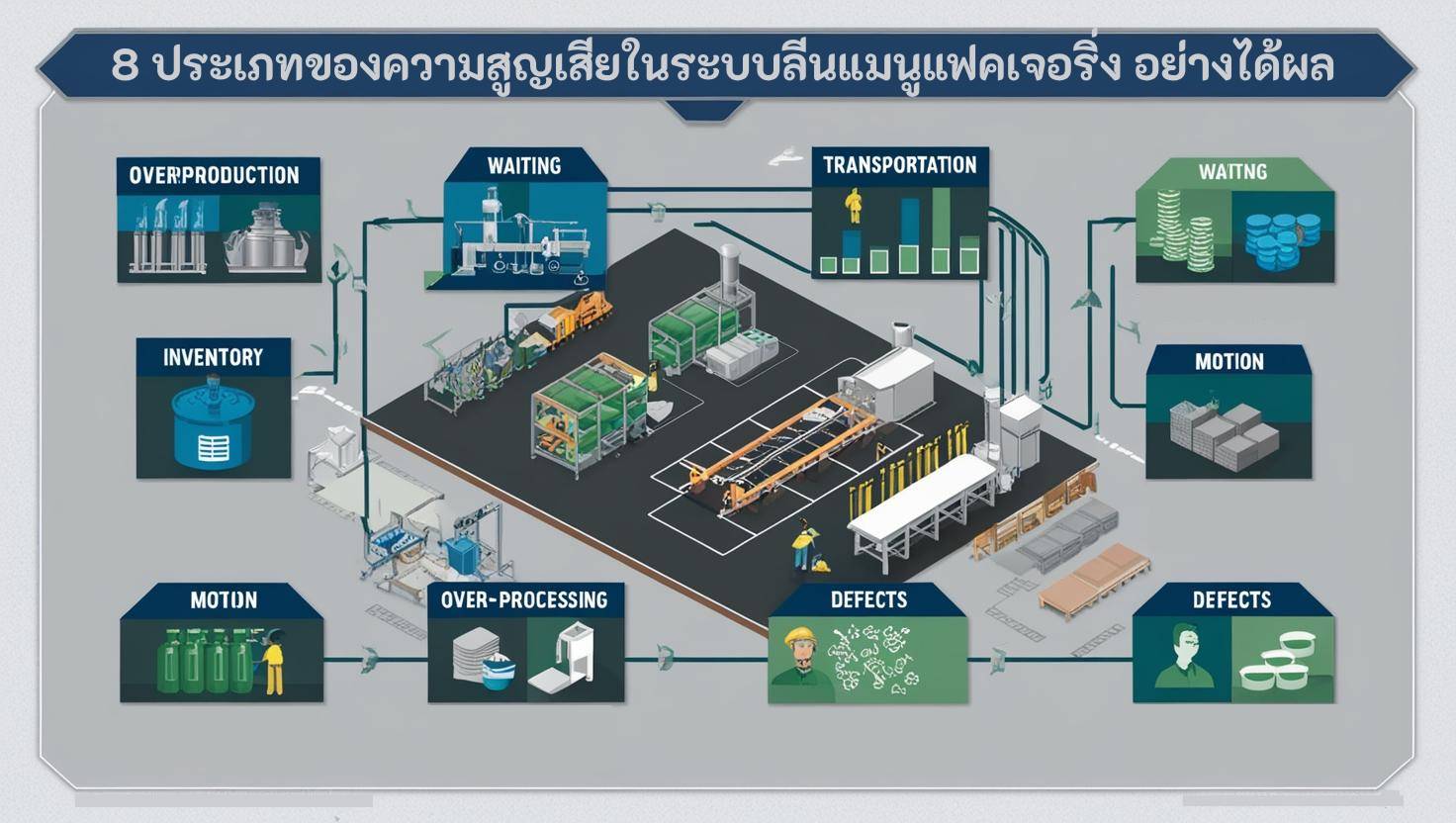

วิธีกำจัด 8 ประเภทของความสูญเสียในระบบลีนแมนูแฟคเจอริ่ง อย่างได้ผล

Share This Story,

ในภาคการผลิต ประสิทธิภาพเป็นสิ่งสำคัญในการรักษาความสามารถในการแข่งขัน หนึ่งในวิธีที่มีประสิทธิภาพมากที่สุดในการปรับปรุงกระบวนการคือการทำความเข้าใจและกำจัด 8 ประเภทของความสูญเสียในระบบลีนแมนูแฟคเจอริ่ง ความสูญเสียเหล่านี้คือกิจกรรมใด ๆ ที่ใช้ทรัพยากรโดยไม่สร้างมูลค่าให้กับผลิตภัณฑ์หรือผู้บริโภค การระบุและลดความสูญเสียเหล่านี้จะช่วยให้องค์กรประหยัดเวลา ลดต้นทุน และปรับปรุงคุณภาพของผลิตภัณฑ์ได้

รายละเอียดของ 8 ประเภทของความสูญเสียในระบบลีนแมนูแฟคเจอริ่ง

| ประเภทของความสูญเสีย | คำอธิบาย | ผลกระทบต่อธุรกิจ |

|---|---|---|

| Defects (ของเสียจากข้อผิดพลาด) | ผลิตภัณฑ์หรือบริการที่มีข้อผิดพลาดซึ่งต้องแก้ไขหรือทิ้งไป | ทำให้เกิดค่าใช้จ่ายในการแก้ไข ความไม่พอใจของลูกค้า และความล่าช้า |

| Transportation (การขนส่งที่ไม่จำเป็น) | การเคลื่อนย้ายวัสดุหรือผลิตภัณฑ์ระหว่างกระบวนการโดยไม่จำเป็น | เพิ่มระยะเวลาการผลิต เสี่ยงต่อความเสียหาย และไม่สร้างมูลค่าเพิ่ม |

| Excess Processing (กระบวนการเกินความจำเป็น) | การทำงานมากเกินไปหรือเพิ่มคุณสมบัติที่เกินความต้องการของลูกค้า | สิ้นเปลืองเวลา แรงงาน และการใช้เครื่องจักรเกินความจำเป็น |

| Inventory (สินค้าคงคลังเกินความจำเป็น) | การเก็บวัตถุดิบ งานระหว่างผลิต หรือสินค้าสำเร็จรูปเกินความจำเป็น | ผูกมัดเงินทุน เสี่ยงต่อการล้าสมัย และต้องใช้พื้นที่จัดเก็บเพิ่มเติม |

| Overproduction (การผลิตเกินความต้องการ) | การผลิตมากกว่าที่กระบวนการถัดไปหรือลูกค้าต้องการ | ทำให้เกิดสินค้าคงคลังเกินและต้นทุนในการเก็บรักษาสูงขึ้น |

| Waiting (เวลารอคอย) | ช่วงเวลาที่คน เครื่องจักร หรือวัสดุต้องรอเพื่อดำเนินการถัดไป | ทำให้เกิดคอขวดในการผลิตและลดประสิทธิภาพโดยรวม |

| Motion (การเคลื่อนไหวที่ไม่จำเป็น) | การเคลื่อนไหวที่ไม่จำเป็นของพนักงานหรืออุปกรณ์ | ทำให้เกิดความเหนื่อยล้าและเสียเวลาในการทำงาน |

| Non-Utilized Talent (การไม่ใช้ศักยภาพของพนักงาน) | การไม่ใช้ทักษะ ความคิดสร้างสรรค์ หรือความรู้ของพนักงานอย่างเต็มที่ | พลาดโอกาสในการปรับปรุงกระบวนการและนวัตกรรมใหม่ ๆ |

วิธีการขจัดแต่ละประเภทของความสูญเสียในระบบ Lean Manufacturing

1. ลดของเสียจากข้อผิดพลาด (Defects)

กำหนดจุดตรวจสอบคุณภาพในทุกขั้นตอนของกระบวนการผลิต

ใช้วิธีการวิเคราะห์สาเหตุที่แท้จริง เช่น 5 Whys หรือผังปลา (Fishbone Diagram) เพื่อป้องกันปัญหาซ้ำซ้อน

ฝึกอบรมพนักงานให้เข้าใจแนวทางปฏิบัติที่ดีที่สุดและการใช้เครื่องมืออย่างถูกต้อง

2. ลดการขนส่งที่ไม่จำเป็น (Transportation)

ปรับผังโรงงานให้เหมาะสมเพื่อลดระยะทางระหว่างแต่ละสถานีงาน

ใช้ระบบอัตโนมัติเช่น สายพานลำเลียง หรือรถ AGV (Automated Guided Vehicles)

กำหนดการขนส่งเป็นรอบเพื่อหลีกเลี่ยงการขนส่งย่อยบ่อยครั้ง

3. หลีกเลี่ยงกระบวนการเกินความจำเป็น (Excess Processing)

จัดทำขั้นตอนการทำงานให้เป็นมาตรฐาน และหลีกเลี่ยงการเพิ่มขั้นตอนโดยไม่จำเป็น

เน้นความต้องการของลูกค้าเพื่อหลีกเลี่ยงการออกแบบผลิตภัณฑ์ที่ซับซ้อนเกินไป

ใช้ Value Stream Mapping เพื่อระบุและตัดขั้นตอนที่ซ้ำซ้อน

4. จัดการสินค้าคงคลังอย่างมีประสิทธิภาพ (Inventory)

ใช้หลักการ Just-In-Time (JIT) เพื่อลดปริมาณสินค้าคงคลัง

ติดตั้งระบบ Kanban เพื่อกระตุ้นการเติมสินค้าเมื่อจำเป็นเท่านั้น

ตรวจสอบสินค้าคงคลังเป็นประจำ เพื่อลดสินค้าที่ล้าสมัยหรือเคลื่อนตัวช้า

5. ป้องกันการผลิตเกินความต้องการ (Overproduction)

ใช้เครื่องมือพยากรณ์ความต้องการอย่างแม่นยำเพื่อให้สอดคล้องกับการผลิต

ประสานงานกับทีมขายและการตลาดเพื่อกำหนดแผนการผลิตให้ทันเวลา

ใช้ระบบ Pull System ที่ให้กระบวนการถัดไปเป็นผู้ส่งสัญญาณการผลิตไปยังขั้นตอนก่อนหน้า

6. ลดเวลารอคอย (Waiting)

กระจายภาระงานให้สมดุลเพื่อป้องกันคอขวดและเวลาว่าง

วางแผนบำรุงรักษาเครื่องจักรล่วงหน้าเพื่อลดปัญหาหยุดชะงัก

พัฒนาการสื่อสารระหว่างแผนกเพื่อให้การทำงานราบรื่นและไม่ล่าช้า

7. ลดการเคลื่อนไหวที่ไม่จำเป็น (Motion)

จัดเรียงพื้นที่ทำงานให้เหมาะสมตามหลักการยศาสตร์ เพื่อลดการเอื้อมหรือก้มบ่อย ๆ

วางเครื่องมือและวัสดุให้อยู่ใกล้พนักงานเพื่อความสะดวก

ใช้การศึกษาการเคลื่อนไหว (Motion Study) เพื่อตรวจหาการเคลื่อนไหวที่ไม่จำเป็นและกำจัดออก

8. ใช้ศักยภาพของพนักงานให้เต็มที่ (Non-Utilized Talent)

ให้พนักงานมีส่วนร่วมในกิจกรรมปรับปรุงกระบวนการ เช่น กิจกรรมไคเซ็น (Kaizen)

ส่งเสริมการแบ่งปันความรู้และนวัตกรรมผ่านการให้ข้อเสนอแนะอย่างสม่ำเสมอ

จัดการอบรมและพัฒนาอาชีพเพื่อเพิ่มพูนทักษะอย่างต่อเนื่อง

SeedKM มีบทบาทอย่างไรในการเสริมสร้างการขจัดความสูญเสียใน Lean Manufacturing

เพื่อรักษาความยั่งยืนในการขจัด8 ประเภทของความสูญเสียในระบบลีนแมนูแฟคเจอริ่งการบริหารจัดการความรู้และการเรียนรู้อย่างต่อเนื่องถือเป็นสิ่งสำคัญ SeedKM คือแพลตฟอร์มบริหารจัดการองค์ความรู้แบบดิจิทัลที่ออกแบบมาเพื่อช่วยให้องค์กรสามารถมาตรฐานขั้นตอนการทำงาน ติดตามความก้าวหน้าในการฝึกอบรม และส่งเสริมความร่วมมือระหว่างพนักงาน

| ฟีเจอร์ SeedKM | คำอธิบาย | ประโยชน์ต่อ Lean Manufacturing |

|---|---|---|

| คลังความรู้แบบรวมศูนย์ | เก็บ SOPs, วิดีโอฝึกอบรม, บทความ และคู่มือไว้ในที่เดียว | ทำให้ทุกคนปฏิบัติตามขั้นตอนที่เป็นมาตรฐาน ลดของเสียจากข้อผิดพลาดและการทำงานเกินจำเป็น |

| บทเรียนและแบบฝึกหัด | จัดบทเรียนพร้อมแบบทดสอบเพื่อยืนยันความเข้าใจของพนักงาน | เพิ่มทักษะและลดข้อผิดพลาดจากมนุษย์ |

| เครื่องมือชุมชนและข้อเสนอแนะ | ให้พนักงานแลกเปลี่ยนความคิดเห็นและเสนอแนวทางปรับปรุง | ดึงศักยภาพพนักงานและสนับสนุนการปรับปรุงอย่างต่อเนื่อง |

| เข้าถึงผ่านมือถือและเว็บไซต์ | เข้าถึงข้อมูลได้ทุกที่ทุกเวลาทั้งบนมือถือและคอมพิวเตอร์ | เข้าถึงข้อมูลสำคัญได้ทันเวลา ลดของเสียจากการรอคอยและการเคลื่อนไหวที่ไม่จำเป็น |

| การติดตามและรายงานผล | ติดตามการมีส่วนร่วมในการเรียนรู้และประสิทธิภาพ | ช่วยผู้จัดการระบุช่องว่างในการฝึกอบรมและเติมเต็มทักษะที่ขาดได้ทันท่วงที |

การใช้ SeedKM ช่วยสร้างบุคลากรที่มีความรู้รอบด้าน ส่งเสริมการปฏิบัติตามแนวทางที่ดีที่สุด และก่อให้เกิดวัฒนธรรมองค์กรที่สามารถระบุและกำจัดความสูญเสียได้อย่างต่อเนื่อง

ตารางสรุป: ประเภทของความสูญเสียและกลยุทธ์หลักในการขจัด

| ประเภทของความสูญเสีย | กลยุทธ์หลัก |

|---|---|

| ข้อบกพร่อง (Defects) | การควบคุมคุณภาพ & การฝึกอบรมพนักงาน |

| การขนส่ง (Transportation) | การออกแบบผังโรงงานให้เหมาะสม & การใช้ระบบอัตโนมัติ |

| การทำงานเกินความจำเป็น (Excess Processing) | การกำหนดขั้นตอนการทำงานให้เป็นมาตรฐาน & การวิเคราะห์กระบวนการด้วย Value Stream Mapping |

| สินค้าคงคลัง (Inventory) | ระบบ Just-In-Time & Kanban |

| การผลิตเกิน (Overproduction) | การพยากรณ์ที่แม่นยำ & ระบบการผลิตแบบดึง (Pull System) |

| การรอคอย (Waiting) | การกระจายงานอย่างสมดุล & การบำรุงรักษาเชิงป้องกัน |

| การเคลื่อนไหวที่ไม่จำเป็น (Motion) | การออกแบบพื้นที่ทำงานตามหลักการยศาสตร์ |

| การไม่ใช้ศักยภาพของบุคลากร (Non-Utilized Talent) | การมีส่วนร่วมของพนักงาน & การฝึกอบรมอย่างต่อเนื่อง |

ด้วยการเข้าใจและจัดการกับ8 ประเภทของความสูญเสียในระบบลีนแมนูแฟคเจอริ่งและการใช้แพลตฟอร์มอย่าง SeedKM ผู้ผลิตสามารถเพิ่มประสิทธิภาพอย่างมีนัยสำคัญ ลดต้นทุน และสร้างวัฒนธรรมแห่งการปรับปรุงอย่างต่อเนื่องได้

สำหรับข้อมูลเชิงลึกเพิ่มเติมและโซลูชันนวัตกรรมด้าน Lean Management และการเปลี่ยนผ่านสู่ดิจิทัล ขอแนะนำให้สำรวจแพลตฟอร์มอย่าง Jarviz, Optimistic, Veracity, และ ChatFramework ซึ่งเป็นแหล่งข้อมูลและเทคโนโลยีที่มีคุณค่าสำหรับการยกระดับการดำเนินงานของคุณในเส้นทาง Lean Manufacturing.

หากคุณสนใจเกี่ยวกับผลิตภัณฑ์ เครื่องมือของ Microsoft และวิธีใช้ให้มีประสิทธิภาพ คุณสามารถอ่านบทความที่มีประโยชน์ได้ที่นี่

สำหรับการจัดการความรู้ที่มีประสิทธิภาพซึ่งสนับสนุน lean manufacturing ขอแนะนำให้สำรวจ SeedKM แพลตฟอร์มที่ออกแบบมาเพื่อปรับกระบวนการฝึกอบรมและมาตรฐานการทำงานให้เป็นระบบ

ทดลองใช้ SeedKM วันนี้ แล้วเริ่มต้นก้าวแรกสู่ความสำเร็จในแบบ Lean

บทความที่เกี่ยวข้อง

- 5 ส สะอาด เข้าใจง่าย: สะอาด ชัดเจน ปราศจากความรกรุงรัง

- ฝึกพนักงานใหม่ให้เป็นมืออาชีพด้วย SOP manual ที่ชัดเจน

- Importance of SOP : ทำไมทุกองค์กรจึงจำเป็นต้องมี SOP?

- มีประสิทธิภาพ โปรแกรมอบรมพนักงาน คืออะไร

- sop ย่อมาจาก ในการจัดการความรู้ อธิบายเข้าใจง่าย

- เครื่องมือช่วยฝ่ายบุคคล สำหรับการฝึกอบรมพนักงาน ที่ได้ผลในปี 2025

Technological Partner Blog Posts

สำรวจหัวข้อที่น่าสนใจเกี่ยวกับการจัดการและการ

- What is Microsoft Authenticator and How to Use It?

- How to Use Microsoft To Do in Outlook for Smarter Task Scheduling

- How to Use Prompt Coach Copilot Agent to Improve AI Prompt Quality?

- ไฟล์ Excel บันทึกการมาเรียน พร้อมสูตรนับจำนวนอัตโนมัติ

- Exploring Meta AI New App and Its Impact on User Experience

- AI Role in Automation Transforming Industries for the Future

- เพิ่มประสิทธิภาพการจัดการข้อมูลด้วย OCR Software ที่แม่นยำสูง ในปี 2025

- Antivirus ตัวไหนดีที่สุดในปี 2025?

แนะนำสินค้าอื่นๆ

หากคุณสนใจผลิตภัณฑ์อื่นๆ ของเรา โปรดไปที่นี่:

Frequently Asked Questions (FAQ)

Share this post

Search